Kanu metoda one-off

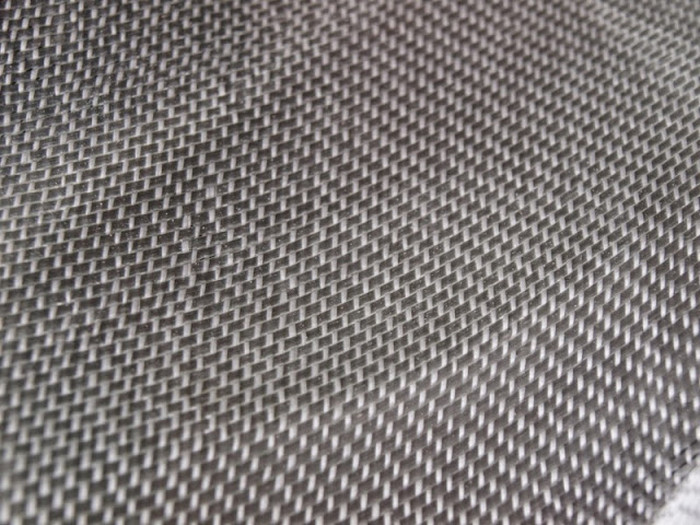

Budując swoje łódeczki najczęściej sięgamy po sprawdzone tradycyjne materiały. Koncentrujemy się głównie na drewnie lub sklejce. Od wielu lat w szkutnictwie, przy konstrukcjach przekładkowych, wykorzystywane są pianki Airex lub Herex. Sprawdzają się nie tylko przy konstrukcjach dużych łodzi ale też i małych jednostek. Przy doborze materiałów rozważałem zastosowanie: tkaniny szklanej, szklanej typu S, aramidu, diolenu czy węgla. Wybór padł na aramid, hybrydę aramid-węgiel, tkaninę jednokierunkową, tkaninę szklaną. Zaplanowałem, że zbuduję łódkę solo, taką którą będzie można ze spokojnym sumieniem pływać po trudnych rzekach.

Budując swoje łódeczki najczęściej sięgamy po sprawdzone tradycyjne materiały. Koncentrujemy się głównie na drewnie lub sklejce. Od wielu lat w szkutnictwie, przy konstrukcjach przekładkowych, wykorzystywane są pianki Airex lub Herex. Sprawdzają się nie tylko przy konstrukcjach dużych łodzi ale też i małych jednostek. Przy doborze materiałów rozważałem zastosowanie: tkaniny szklanej, szklanej typu S, aramidu, diolenu czy węgla. Wybór padł na aramid, hybrydę aramid-węgiel, tkaninę jednokierunkową, tkaninę szklaną. Zaplanowałem, że zbuduję łódkę solo, taką którą będzie można ze spokojnym sumieniem pływać po trudnych rzekach.

Dane konstrukcyjne:

- Długość – 380 cm

- Szerokość – 86 cm

- Głębokość – 34 cm

- Wysokość dziobów – 53 cm

- Optymalne obciążenie – 160 kg

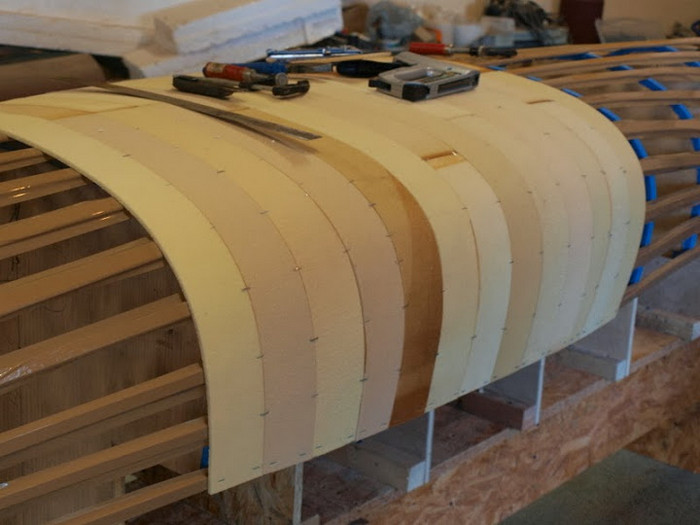

Po wycięciu szablonów, ustawiamy je na ławie montażowej, przygotowujemy „kopyto” na którym będziemy kleić nasz kadłub. Do ustawionych szablonów mocujemy listwy na których będziemy układać pasy pianki. Zastosowałem listewki o przekroju 6 x 19 mm.

Wszystkie listwy zabezpieczyłem taśmą. Pozwoli to na uniknięcia przyklejania się pianki do wzdłużników.

Z narzędzi, które będą mam potrzebne do sklejania kadłuba należy wymienić: długą metalową linijkę, nożyk, papier ścierny, zszywacz. Potrzebny będzie też klej poliuretanowy do klejenia pasów pianki.

Prace zaczynamy od środka łódki.

Dopasowanie płatów pianki jest łatwe i nie sprawia problemów. Mocujemy ściskiem płat pianki, następnie odrysowujemy od spodu i docinamy nożykiem. Przed zamocowaniem go listew pamiętajmy o posmarowaniu krawędzi klejem.

Praca na łódką idzie dość sprawnie. Podczas układania pasów, starajmy się wykorzystać nawet małe kawałki.

Po sklejeniu kadłuba, usuwamy wszystkie zszywki, szpachlujemy ubytki oraz dobrze jest całość pokryć rzadką szpachlą, tak by żywica wpłynęła we wszystkie pory. Kolejnym krokiem jest szlifowanie kadłuba. Po wyszlifowaniu kadłuba położyłem laminat epoksydowy składający się z aramidu i szkła. Nim żywica w pełni stwardnieje to jest czas na wykonanie drewnianych elementów łódki.

Szablony zostały odkręcone i całość delikatnie została położona w kołyskach. Dzień czasu to bawiłem się z wyjmowaniem szablonów. Kątówką delikatnie nacinałem i wyłamywałem listewki. Dzień roboty. Trudno się nacina szlifierką z myślą, że pod spodem jest tylko 5 mm pianki.

Po przeszlifowaniu środka przyszedł czas na laminat.

Po zdjęciu łódki z szablonów, łódeczka była bardzo wiotka i postanowiłem dodatkowo usztywnić dno tkaniną jednokierunkową.

Na tą tkaninę położyłem aramid-węgiel.

Całość przykryłem tkaniną szklaną:

Zastosowałem wolny utwardzacz i w 3 godziny udało mi się położyć wszystkie warstwy.

Kręgosłup odczuł pracę szczególnie przy aramidzie-węgiel.

Muszę podziękować Piotrkowi za pomoc przy laminacie. Samemu byłoby więcej pracy i więcej żywicy by poszło na całość.

Przed przystąpieniem do laminowania wszystkie warstwy tkaniny zostały przycięte i dopasowane.

Laminat kładliśmy „na mokre”, czyli naniosłem żywicę, ułożyłem na dnie tkaninę jednokierunkową, Piotr ją przewałkował wałkiem aluminiowym a następnie ułożyliśmy w łódce aramid węgiel. Warstwa ta była również wałkowana. Delikatnie zwilżyłem tą warstwę i na to poszło szkło. Suchym wałkiem futrzakiem i aluminiowym pokryliśmy ładnie całość szkłem. Kręgosłup już nie ten, ale po 3 godzinach pracy efekt jest naprawdę dobry.

W dziobach wstawiłem komory wypornościowe. Pianka w poszyciu będzie działać jak komora wypornościowa, ale dla spokojności wolę je mieć. Będą przykryte pokładami i w niczym nie będą wadzić. Krawędzie komór jeszcze obrobię czarną żywicą.

Największy problem to był z wyrównaniem krawędzi burt. Wszystkie nylony nie dają się szlifować, mechacą się strasznie. Odkurzyłem urządzenie podobne do dremelka i cienkimi tarczkami o średnicy 20 mm wyrównałem krawędzie burty. Można też zastosować tarczę diamentową do szlifierki kątowej i na mokro ciąć. Nie miałem jej w warsztacie, do sklepu 8 km i już pozamykane były. Dremelek jest bardziej precyzyjny.

Mając już kadłub pokryty obustronnie laminatem przystępujemy do jego usztywnienia. Prace zaczynamy od mocowania listew krawędziowych wewnętrznych. Listwy te mają wybrania, którym warto poświęcić kilka godzin pracy nad ich wykonaniem. Przyczyni się to do zmniejszenia wagi (niewiele ale zawsze coś), będzie możliwość wylania całej wody z łódki, przydają się też do mocowania bagażu i to co najważniejsze ułatwi nam układanie listwy po linii burty. Mocujemy listwę ściskami do burty, każde wybranie jest przykręcone dwoma wkrętami. Kolejnym krokiem jest zamocowanie rozpórek oraz uchwytów. Staram się zawsze mocować uchwyty przed pokładami, tak by podczas wyciągania, przeciągania czy przenoszenia nie ciągnąć za pokład, który czasami potrafi spłatać nam figla.

Po wykonaniu tej czynności, przystępuję do szlifowania kokpitu oraz jego lakierowania. Łatwo jest wszędzie dotrzeć z papierem ściernym oraz z pędzlem czy wałkiem.

Gdy już mamy usztywniony kadłub, przystępujemy do mocowania listew zewnętrznych, które możemy przykręcić do kadłuba lub je przykleić. Osobiście polecam przyklejanie listew, nadaje to kunsztu naszej pracy. W celu przyklejenia listew, należy mocno zmatowić około 3 cm od krawędzi burty. Następnie oklejamy papierową taśmą poniżej zmatowienia. Rozrabiamy żywicę do której dodajemy Np pył drzewny lub płatki bawełniane, tak by powstała szpachla. Nanosimy na listwę i skręcamy ściskami. Po zamocowaniu zbieramy nadmiar wypłyniętej żywicy oraz odklejamy taśmę.

Jak żywica stężeje, najlepiej na drugi dzień, odkręcamy ściski i przystępujemy do wyrównania listew, usunięcia pozostałości po żywicy. Jak skończymy pracę, możemy położyć jedną warstwę lakieru na listwy. Ze względu na przebijające przez aramid łączenie pasów oraz różna kolorystyka pianki postanowiłem, że kadłub będzie pokryty kolorem. Po wyszlifowaniu powierzchni kadłuba położyłem na niego farbę podkładową.

Założeniem efektu końcowego jest imitacja poszycia z kory brzozowej. Podczas budowy łódek z kory brzozowej, kora jest wywijana i biała część, którą znamy, jest w środku łódki, zaś na zewnątrz ma karmelowy kolor. Starałem się taki kolor uzyskać.

Baza kolorystyczna jest już na kadłubie i przystąpiłem do malowania charakterystycznych dla kory brzozowej cętek. W celu skończenia imitacji, należy umieścić jeszcze klejenie kory brzozowej żywicą modrzewiową zmieszaną z węglem drzewnym.

Mam nadzieję, że zaprezentowany artykuł przybliżył choć trochę budowę tych małych łódek napędzanych wiosłem jednopiórowym i zachęci do samodzielnej budowy.

Podsumowując budowę tej łódki, należy wspomnieć, o wykończeniu poszycia. Jak wspomniałem już wcześniej przez aramid przebijały pasy pianki. Miałem zamiar uwidocznić tą tkaninę, ale efekt nie był zadowalający i poszedł kolor i trochę wagi. Warto przed przystąpieniem do laminowania tak przygotować podłoże, by kadłub miał jednolity kolor. Delikatnie zaszpachlować piankę i dopiero kładziemy laminat. Unikniemy przez to dodatkowych warstwy farby, chyba że planujemy robić na kolor. Kolejny ważny element to nie żałować żywicy na szkło. Jak zaczynamy laminować to już robimy już „gotowca”. Dajmy ze dwie warstwy więcej, tak by przy szlifowaniu nie dotrzeć do aramidu czy diolenu (chodzi o „nylony”) oraz zaczynamy szlifowanie od gramatury 180. Jak dotrzemy do „nylonu” to włókna będą się nam „wiecznie” ciągnęły. Trzeba nałożyć na to miejsce łatkę z tkaniny oraz podlać sporo żywicy. Przyczyniamy się do powstawania nierówności na kadłubie.

Posted in Porady by Radek